Стеклопакетная линия VitReX LBS серии

О компании

Компания была основана 15 января 2001 года. Более 20 лет компания производит архитектурно-строительное стекло, работая на стекольную промышленность Китая. Профессиональные научно- исследовательские и опытно-конструкторские работы, производство и продажа высококлассных энергосберегающих дверей и окон, комплекты производственных линий теплоизоляционных стеклопакетов для светопрозрачных конструкций и оборудование для глубокой переработки стекла.

В отрасли по производству машин и оборудования для изготовления стеклопакетов компания быстро превратилась в лидера с профессиональным, высокотехнологичным, высокоуровневым и передовым режимом работы. Мы прилагаем все усилия для создания бренда, который будет признан в мировой стекольной промышленности.

Постоянно внедрять инновации, концентрироваться на передовых технологиях отрасли, повышать общий уровень отрасли, дать возможность китайскому тщательно продуманному высококлассному оборудованию для производства стеклопакетов выйти на международный рынок и получить признание международных пользователей, – все это всегда было ориентиром и сферой ответственности сотрудников компании в процессе их работы.

С момента своего основания, придерживаясь корпоративных принципов непрерывных инноваций, добросовестного обслуживания и совершенствования, компания произвела большое количество первоклассного оборудования для производства стеклопакетов в соответствии с национальными условиями Китая. Продукция компании продается по всей стране, а также экспортируется в Европу, Америку, Ближний Восток, Африку, Юго-Восточную Азию и некоторые другие страны и регионы.

История отдела исследований и разработок

Обзор продукта

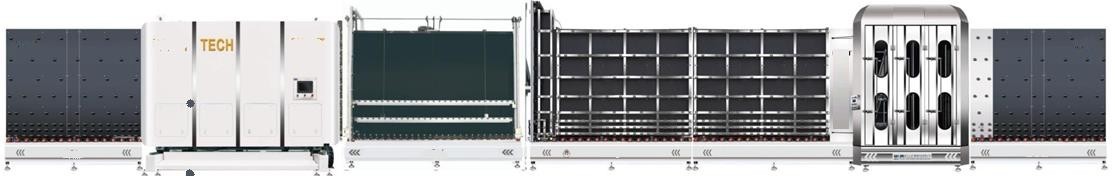

Автоматическая линия по производству теплоизоляционных стеклопакетов с панельным прессом и газонаполнением

- Объем газонаполнения аргоном составляет ≥ 95%, что отвечает требованиям к газонаполнению аргоном как внутри страны, так и за рубежом

- Автоматическое определение толщины алюминиевой рамки, толщины стекла, длины стекла, высоты стекла

- Объем стеклопакета рассчитывается автоматически, параметры газонаполнения

- устанавливаются в соответствии с требованиями к объему и концентрации газонаполнения, газонаполнение управляется автоматически в соответствии с параметрами, имеются режимы газонаполнения высокого и низкого давления в зависимости от размера стеклопакета.

- Коэффициент использования аргона составляет ≥ 80%, перегородка, приводимая в движение серводвигателем, автоматически поднимается в зависимости от длины стекла, а газонаполнительные сопла за пределами

- перегородки прекращают работу, что позволяет максимально экономить расход аргона.

- Короткое время газонаполнения, теплоизоляционный стеклопакет 5+9+5, время газонаполнения одного квадратного метра ≤ 4 секунд

Сведения о продукции

01 – Секция загрузки

Защита, безопасность, красота, прочность

- На плиту высокой плотности сверху нанесена металлическая пленка, которая защищает от влаги и брызг в секции мойки

- Выявление дефектов поверхности стеклянной мембраны из импортного оптического волокна LOW-E, что позволяет гарантировать, что поверхность мембраны не повреждена

- Все двойные ролики оснащены приподнятыми блокирующими роликами для предотвращения повреждения больших стеклопакетов

- Ролики покрыты силиконовым материалом, поэтому поверхность стекла не истирается, а основание состоит из винтов и гаек

- Фиксация, усиление устойчивости и предотвращение падения из-за столкновения со стеклом

- Конструкция защитной планки, спроектированная известным проектировщиком, привлекательный внешний вид, обеспечение безопасности

Сведения о продукции

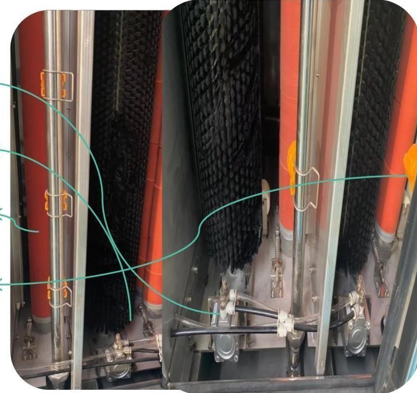

02 – Машина для мойки

Коррозиестойкая, звуконепроницаемая, герметичная, интуитивно понятная

- Высококачественный корпус камеры для мойки изготовлен из зеркальной нержавеющей стали 304, которая обладает такими преимуществами, как коррозиестойкость, прочность, красота, долговечность и сохранение

- Звукоизолирующая перегородка, снижение шума, звукоизоляция, дополнительная высокоскоростная передача стеклопакета

- Рычажный замок с вертикальной рукоятью для холодного хранения, герметичность и простота эксплуатации

- Оснащена смотровыми окошками из закаленного стекла, удобна для наблюдения, интуитивно понятна и безопасна

Шумоподавление, двойной воздушный нож, четырехступенчатая очистка, высокая скорость

- 4 пары щеток для четырехуровневой очистки, 4 мягкие щетки спереди и 4 обычные щетки сзади

- Звукоизоляционный материал из хлопка используется в воздушно-сушильной секции для звукоизоляции и теплоизоляции, снижения шума и сильного потока

- Двойной воздушный нож, двойная циркуляция воздуха, воздушный обогрев, шумопонижающий вентилятор высокого давления, более высокая скорость очистки

Сведения о продукции

02 – Секция мойки

Автоматическая регулировка угла продольного наклона, водонепроницаемый подшипник, увеличение скорости

- Щетка автоматически подстраивается под толщину стекла, двигаясь вперед и назад за счет цилиндра, что удобно и быстро

- Используется водонепроницаемый упорный сферический шарикоподшипник из нержавеющей стали без смазки

- Валик из твердой резины убирает воду со стекла и ускоряет процесс сушки.

- Установлены форсунки высокого давления из нержавеющей стали,

- давление воды увеличено, удобная и быстрая регулировка направления воды в различных форсунках, очистка происходит быстрее

Автоматическая регулировка воздушного ножа, пластиковая коническая зубчатая передача, автоматический запуск и остановка воздушного сопла

- Автоматическая регулировка расстояния воздушного ножа в зависимости от толщины неиспользуемого стекла, воздуховыпускное отверстие изготовлено из высокоточно-обработанных алюминиевых деталей, что полностью обеспечивает подходящее расстояние между воздуховыпускным отверстием и поверхностью стекла, а результат очистки стекла большой толщины лучше, удобнее и быстрее.

- Уникальная конструкция передачи: конические шестерни из инженерного пластика + соединительная тяга. Быстрая передача, не требующая технического обслуживания, устойчивый режим работы со стеклом маленького размера

- Во время автоматической операции, если стекло осталось в секции воздушной сушки в результате ручной операции, фотоэлектрический выключатель управляет закрытием и открытием воздухозаборного отверстия, чтобы гарантировать, что поверхность стекла с покрытием не будет повреждена в секции воздушной сушки.

Сведения о продукции

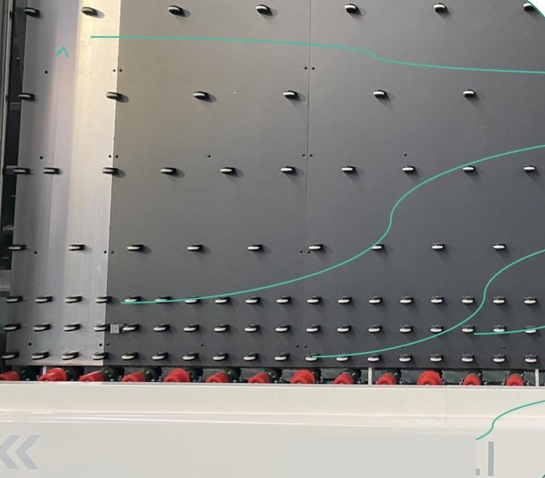

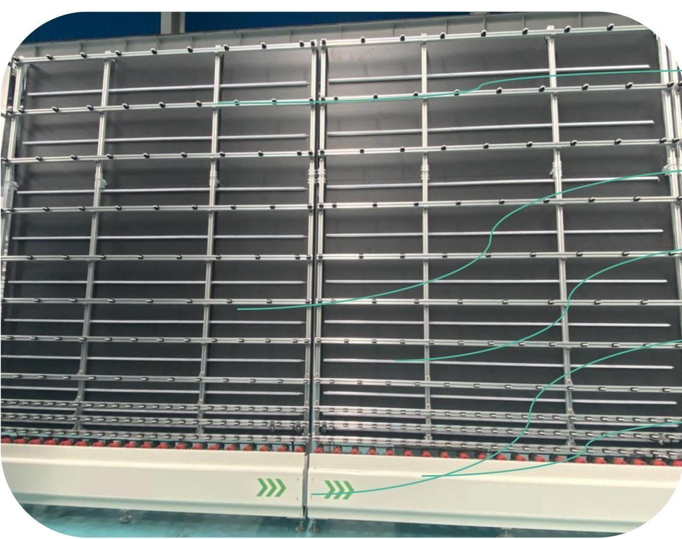

3– Транспортировочная секция

Промышленная алюминиевая конструкция, светодиодная подсветка, интуитивное выявление дефектов, двойная передача

- Применяется промышленная алюминиевая конструкция на основе плит высокой плотности, простая регулировка плоскостности и расстояния между роликами

- Ролики покрыты силиконовым материалом, поэтому поверхность стекла не истирается

- Стекло освещается энергосберегающими светодиодными лампами, свет мягкий, осмотр простой и неутомительный

- Секция 03 состоит из двух отдельных частей, с двойной передачей, вмещает два стекла небольшого размера

- Конструкция защитной планки, спроектированная известным проектировщиком, привлекательный внешний вид, обеспечение безопасности

Секция установки алюминиевой рамки

Промышленная алюминиевая конструкция, светодиодная подсветка, интуитивное выявление дефектов, двойная передача

- Применяется промышленная алюминиевая конструкция на основе плит высокой плотности, простая регулировка плоскостности и расстояния между роликами

- Размещение и установка алюминиевой рамки с помощью ручной регулировки и цифрового дисплея, точное и удобное позиционирование

- Стекло освещается энергосберегающими светодиодными лампами, свет мягкий, осмотр простой и неутомительный

-

Секция 03 состоит из двух отдельных частей, с двойной передачей, вмещает два стекла небольшого размера

- Для установки алюминиевой рамки по бокам и снизу применяются точные устройства--- Тонкий двойной цилиндр + линейная направляющая + винтовая регулировка + цифровой дисплей + регулировочный ручной клапан

- Стопорный стержень имеет конструкцию из литых алюминиевых деталей + пружины + кожа + 8 регулировочных винтов,

- Регулировка по всему периметру удобная и быстрая, фиксированная и точная

- Устройство для автоматического определения толщины стекла и толщины алюминиевой рамки

- Двух балочная транспортировочная секция

Встроенные полые двойные балки, автоматическая регулировка высоты, быстрый и устойчивый режим работы

- Секция представляет собой встроенную полую конструкцию, что удобно для проверки чистоты стекла во всех направлениях

- Установлена задняя дверца для обслуживания, чтобы облегчить удаление трудно смываемых пятен на задней стороне стекла

- Двухбалочная конструкция с автоматической регулировкой вверх и вниз в зависимости от высоты для большей устойчивости передвижения стеклопакетов больших размеров

- Верхняя и нижняя балки сконструированы с использованием двойных цепей + двойных синхронных ремней + круглых направляющих, которые обеспечивают устойчивость и точность

- Нижний двойной ряд вспомогательных опорных роликов обеспечивает более быструю и устойчивую транспортировку стекла

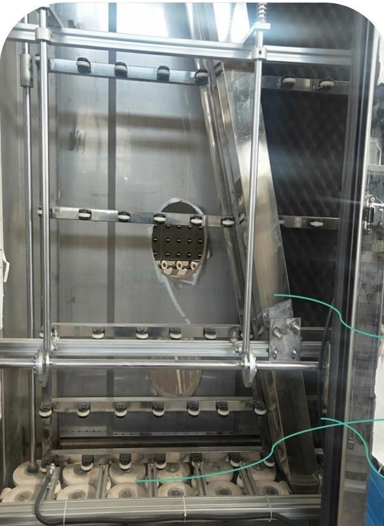

Панельный пресс с газонаполнением стеклопакета

ие

ие

-

Конструкция с давлением двойной панели, максимальный размер для газонаполнения 3300×7000 мм

-

Обработка теплоизоляционных стеклопакетов толщиной от 12 до 80 мм

-

Время газонаполнения 3-4 секунды на квадратный метр (ориентир 5+12+5)

-

Сенсорный экран Schneider, мониторинг входного и выходного контроля в режиме реального времени

- Шаровой электромагнитный клапан SMC контролирует начало и прекращение газонаполнения, обеспечивает точное управление и стабильную работу

- Многоступенчатый вакуумный генератор SMC + вакуумная присоска, присасывание стекла более надежное, что позволяет увеличить нагрузку

- Рама вокруг полки усилена 10-20 мм стальным листом, а основная рама изготовлена из квадратной профильной трубы 60×120 мм, обработанной на портальном фрезерном станке с ЧПУ, и произведена обработка для снятия напряжений, чтобы гарантировать, что лист не будет деформироваться в течение срока службы.

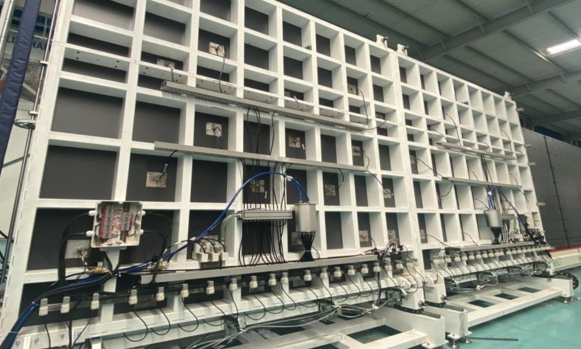

- Используется решетчатая рама 400×400 для крепления двухслойной плиты высокой плотности для обеспечения постоянной плоскостности

06 – Панельный пресс с газонаполнением

Объем газонаполнения аргоном на автоматической линии «VitReX» составляет ≥ 95%, а коэффициент использования составляет ≥ 80%, что превышает объем газонаполнения аргоном в пределах страны и за рубежом

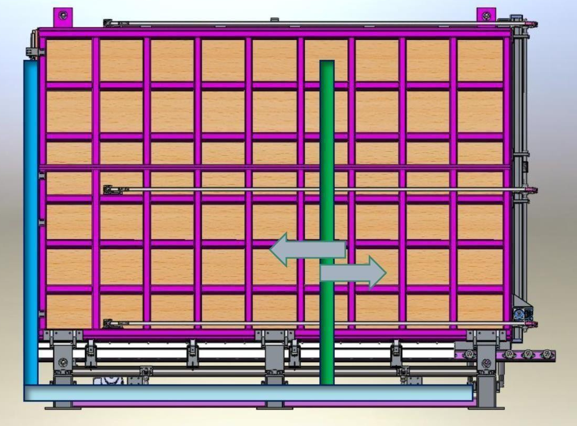

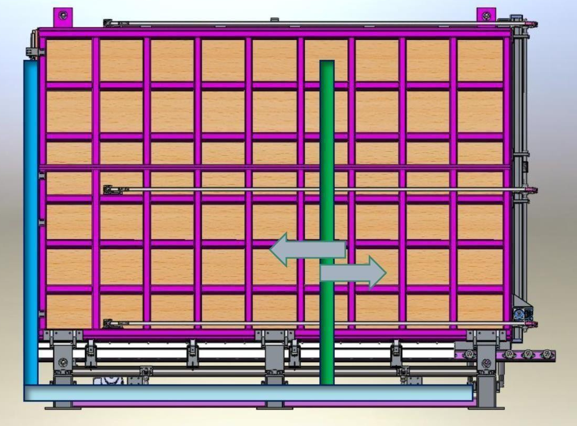

Схематическое изображение газонаполнительной конструкции в составе интеллектуальной газонаполнительной линии

Принцип работы автоматичес кой линии газонаполне ния VitReX

Схематическое изображение подвижной конструкции боковой перегородки

Нижняя газонаполняющая пластина оснащена множеством воздухозаборников, разделенных на более чем 40 участков, длина каждого участка составляет 12–13 см, длина точно рассчитана. Количество воздухозаборников, которые должны открыться, можно рассчитать в зависимости от длины стекла, чтобы избежать открытия других воздухозаборников. Меньшее количество отверстий не дает желаемого результата, а большее количество отверстий увеличивает расход аргона

06 – Панельный пресс с газонаполнением

Прессование пластин на оборудовании с ЧПУ, высокая точность, возможность сборки стеклопакетов очень большой толщины, запатентованная технология

- Использование сервопривода + серводвигателя + шарико-винтовой паредачи + зубчатого ремня обеспечивает сверхточное прессование стекла, высокую скорость прессования, высокую точность и позволяет изготавливать

- стеклопакеты очень большого размера и очень большой толщины

- Для обеспечения наилучшего результата прессования стеклопакетов используется автоматическое давление крутящего момента

- Конструкция панельного пресса с автоматическим газонаполнением и метод газонаполнения получили национальные патенты

- Автоматическое прекращение прессования, когда концентрация газонаполнения достигает заданного значения

-

Процесс газонаполнения наглядно отображается на сенсорном экране в режиме реального времени

- Используется немецкий клапан регулирования потока для точного начала и прекращения газонаполнения и для

- обеспечения достижения заданной концентрации

- Контролируемое газонаполнение высокого и низкого давления в зависимости от размера стеклопакета

- Автоматическое определение и расчет объема полого

- стеклопакета, точное газонаполнение в соответствии с объемом и заданными параметрами, концентрация газонаполнения может достигать 99,99% (без учета потерь газа)

Общие сведения о деятельности

Передовые технологии отрасли, представленные австрийской компанией «LISEC» и швейцарской компанией «Bystronic», полностью соответствуют международному стандарту. Эти высокотехнологичные

бренды обладают новейшими технологиями и могут достигать 85% концентрации газа при газонаполнении стеклопакетов. Но это оборудование стоит дорого, не соответствует национальным условиям России, а также не соответствует покупательной способности Российских граждан.

- Некоторые Китайские производители в премиальном сегменте также придерживаются направления международных брендов в научно-исследовательских и опытно-конструкторских работах, но результат не слишком удовлетворительный, уних отсутствуют основные технологические возможности для проведения научно-исследовательских и опытно-конструкторских работ, и они не достигли ожидаемых результатов.

- В настоящее время не так много Китайских производителей которые располагают технологиями, соответствующим международным стандартам, большинство из них находятся в стадии разработки.

- В настоящее время структура наиболее интеллектуальной технологии автоматического газонаполнения стеклопакетов в Китае выглядит следующим образом: один конец стеклопакета фиксируется на одной неподвижной перегородке, а другая подвижная перегородка автоматически перемещается в зависимости от длины стекла, чтобы зафиксировать другой конец стеклопакета, затем нижняя газонаполнительная планка обеспечивает подачу газа по площади, основываясь на длине стеклопакета.

1. Линии подразделяются на большие и маленькие:

- VitReX LBS 2000: максимальный размер стекла: 2000*3500

- VitReX LBS 2500: максимальный размер стекла: 2500*3500 мм

Таким образом, в зависимости от размера линии, размер производимых стеклопакетов разный , цена также неодинаковая.

2.Структура оборудования:

Состоит из 7 или 6 частей:

- модель VitReX LBS 2500/2000 (7 конвейеров – приемный, щеточно-моечный, инспекционныйI, совместительный, инспекционный II, прессовочный, выходной или откидной стол опция)

- модель VitReX LBS 2500/2000 (6 конвейеров – приемный, моечный, инспекционный I, совместительный, , прессовочный, откидной стол)модель VitReX LBS 2500/2000 (6 конвейеров – приемный, моечный, инспекционный I, совместительный, прессовочный, выходной)

Линия состоящая из 7 частей имеет самый большой производительный потенциал: производительность однокамерного стеклопакета составляет 105 м2/час (размер стекла 1000*1200 мм), в среднем, на производство одного стеклопакета затрачивается 48 сек. производительность двухкамерного стеклопакета

составляет 85 м2/час (размер стекла 1000*1200 мм).

3. Полный производственный цикл:

- приемный конвейер

- щеточно-моечный конвейер

- инспекционный конвейер I

- совместительный конвейер

- прессовочный конвейер

- выходной конвейер либо выходной наклонный конвейер.

Комплектация и габариты модели Vitrex-LBXH 2535CQ

|

№ |

Наименование секции |

Длина (мм) |

Ширина (мм) |

Высота (мм) |

|

1 |

Приемный конвейер |

3500 |

785 |

2815 |

|

2 |

Промывочный конвейер |

2600 |

1520 |

3350 |

|

3 |

Инспекционный конвейер I |

3500 |

785 |

2815 |

|

4 |

Совместительный конвейер |

3500 |

785 |

2815 |

|

6 |

Прессовочный конвейер |

3500 |

1800 |

3037 |

|

7 |

Выходной конвейер |

3500 |

785 |

2815 |

|

8 |

Откидной стол |

3500 |

2200 |

970 |

|

9 |

Воздуходувка |

1200 |

1120 |

2720 |

|

10 |

Водяной бак |

1430 |

1270 |

550 |

|

11 |

Совокупный размер |

22800 |

2500 |

3500 |

Комплектация и габариты модели VitReX LBXH 2000

|

№ |

Наименование секции |

Длина (мм) |

Ширина (мм) |

Высота (мм) |

|

1 |

Приемный конвейер |

3500 |

670 |

2325 |

|

2 |

Промывочный конвейер |

2600 |

1520 |

3050 |

|

3 |

Инспекционный конвейер I |

3500 |

670 |

2325 |

|

4 |

Совместительный конвейер |

3500 |

670 |

2325 |

|

5 |

Инспекционный конвейер II |

3500 |

1300 |

2680 |

|

6 |

Прессовочный конвейер |

3500 |

1800 |

2540 |

|

7 |

Выходной конвейер |

3500 |

670 |

2325 |

|

8 |

Откидной стол |

1200 |

1900 |

850 |

|

9 |

Воздуходувка |

1430 |

1120 |

2720 |

|

10 |

Водяной бак |

3500 |

1270 |

550 |

|

11 |

Совокупный размер |

22800 |

2500 |

3200 |

Технические характеристики

|

1 |

Максим. размер стекла: LBXH 2500/ LBXH 2000 |

2500×3500/2000*3500 мм |

|

2 |

Мини. размер стекла |

300×400 мм |

|

3 |

Толщина стеклопакета |

48 мм |

|

4 |

Толщина листа стекла |

3~12 мм |

|

5 |

Скорость мойки стекла |

0~8 м/мин |

|

6 |

Количество щеток |

3 пары |

|

7 |

Скорость движения стекла |

45 м/мин |

|

8 |

Толщина дистанционной рамки |

4~24 мм |

|

9 |

Высота от пола до донных роликов |

400 мм |

|

11 |

Расход воздуха (компрессор) |

0.8 м3/мин |

|

12 |

Давление воздуха |

1.0 МПа |

|

13 |

Электропроводимость воды |

≤50 μS/см |

|

14 |

Электропитание |

3Ф 380В/1Ф+N 220В 50Гц |

|

15 |

Совокупная мощность для нагрева воды и воздуха |

25 кВт (воздух)+9 кВт (вода) |

|

16 |

Общая мощность |

38 кВт |

|

17 |

Производительность однокамерного стеклопакета |

23~70 сек (900*1200 мм) |

|

18 |

Дневная (8-часовая смена) производительность однокамерного стеклопакета |

450~600 шт (900*1200 мм) |

Внимание:

При заказе оборудования можно выбирать направление движения стекла: справа налево и слева направо

Характеристики и особенности оборудования

Приемный конвейер

Расстояние между донными роликами: 172 мм Диаметр донных роликов: 65 мм

Материал донных роликов: полиуретан

При изготовлении стеклопакетов температура воздуха в помещении должна быть 16-24°С, а относительная влажность – не выше 50%. Весь производственный процесс линии контролируется программируемыми логическими контроллерами PLC Siemens посредством сенсорного LCD экрана. На мониторе запускается процесс движения. В конце приемного конвейера, в нижней части, имеются два датчика, один – отвечает за наличие стекла на конвейере, после того, как он определил что стекло входит в мойку, отсчитывается некоторое время и начинают работать щетки и подача воды, второй датчик имеет функцию определения на какой стороне листа нанесено покрытие Low-E. Есть ножной и автоматический выключатели, которые управляют запуском и остановкой конвейера

Модели Vitrex 2500/2000 наиболее подходят для производства структурного стеклопакета, поскольку отличаются более точным определением размера совмещения стекол (система позиционирования у этих моделей расположена в прессе).

- Щеточно-моечный конвейер

- В мойке применяется система экономичного режима, что значительно уменьшает расход воды и энергии и соответственно производственные издержки, для мойки стекол обычно используют деионизованную воду, очищенную от примесей и солей (с проводимостью меньше 20 мкеим/см)

- Дверь мойки изготовлена из закаленного стекла, для того чтобы было видно как работают щетки и форсунки

- На двери установлен датчик, при открывании дверцы или при неплотном закрывании створок дверцы, работа щеток автоматически останавливается, что дает возможность безопасной работы на производстве

- Внутренний материал мойки изготовлен из нержавеющей стали (AISI 304), использующиеся стальные пластины не имеют сварочных швов, что более практично при эксплуатации

- Помимо 6 донных роликов, конвейер также оснащен 4 парами специальных валов движущих стекло. Донные ролики, по которым движется стекло, приводятся в действие дополнительным мотором. Механический зажим управляющий валами для движения стекла, регулируется по толщине листа стекла (посредством встроенной в него специальной пружины) и обеспечивает четкую фиксацию стекла при его движении во время мойки и сушки

- Конвейер имеет 4 пары системы душевых форсунок с направлением воды на щетки. Форсунки съемные, что позволяет их более тщательно промыть и очистить при загрязнении, могут регулироваться в горизонтальном и вертикальном направлении, для более удобного и практичного использования

- Подшипники щеток без смазки, с защитой от попадания воды внутрь механизма, они автоматически корректируют устойчивость хода

- Мойка оснащена 6 моторами с редукторами с прямым вращение щеток для каждой щетки что делает ее более высокопроизводительной. Моторы закреплены к корпусу специальными пружинами, для лучшей амортизации, что делает их эксплуатацию более долговечной и безопасной.

- Три емкости для воды (дополнительно заказывается прибор для деионизации воды)

- Водоснабжение в установке сделано в виде замкнутого цикла и за счет циркуляции воды в системе используется экономичный режим водопотребления. При температуре помещения ≤7°С рекомендуется включать систему нагрева воды

- Пара сушильных сопел высокого давления (опционально возможно установить дополнительную пару сопел для увеличения производительности линии) (7860 Па) расположена с обеих сторон и равномерно обдувает стекло по всей поверхности тёплым воздухом с регулируемой температурой. Благодаря этому стекло выходит из зоны сушки полностью сухим. Воздушные ножи изготовлены из алюминия и имеют специально разработанную форму выходного отверстия, что обеспечивает высокую эффективность сушки и гарантирует идеально чистую поверхность стекла.

- Оба сушильных отверстия, по всей длине, оснащены резиновыми зажимами, для того, чтобы стирать воду с поверхности стекла, срок длительности эксплуатации которых равен более 1,5-2 лет

- Сушильный вентилятор для стекол оснащен перегородкой из нержавейки, чтобы вода не попадала на стекло после просушки

- Сушильный блок, с нагревающимся механизмом (температура регулируется). За счет вентилятора, воздух из нагревающего блока поступает в конвейер через фильтры, что не позволяет грязи и пыли попасть внутрь. Воздух циркулирует из блока в конвейер, что позволяет экономить энергию. При достаточно сильном потоке обдува, который позволяет полностью высушить стекло не оставляя следов и подтеков, блок затрачивает всего 11 кВт. Систему нагрева предлагаем включать при температуре воздуха ≤7°С

- При сушке стекла, движущие лист валы, не касаются той стороны стекла на которой нанесено покрытие

- Для уменьшения шума, на корпусе ящика воздуходувки и сушилке установлен звукопоглощающий материал (во время работы шум составляет примерно 60 децибелов)

- Щетки, водонасос и воздуходувка начинают работать в ступенчатом порядке в соответствии с показаниями датчика и вращательным кодером, расположенными на приемном конвейере.

- Возможна очистка стекла с покрытием Low-E, посредством замены простых щеток на специальные, с более мягким ворсом (выбор щеток по договоренности)*

- Для мойки стекла с покрытием Low-E можно регулировать скорость вращения щеток (по договоренности добавляется функция регулирования скоростного режима)*

- Функция автоматического добавления воды (по договоренности)*

- Инспекционный конвейер I

- Конвейер предназначен для того, чтобы после промывки и просушки стекла осмотреть есть ли какие-либо дефекты или плохо очищенные места, если таковые имеются, в конвейере предусмотрена специальная педаль для остановки движения

- Конвейер оснащен датчиком, который подает сигнал на следующий конвейер о том, что стекло готово к сборке

- В соответствии от местоположения стекла, скорость движения стекла тоже разная, это зависит от частоты сигнала датчика, который получает двигатель

- Скорость движения на инспекционных конвейерах достигает 45 м/мин

- Панели конвейеров изготавливаются из высокопрочных материалов на основе МДФ и с обоих сторон используется ровное, гладкое покрытие на основе полиуретановых смол, которое защищает панель от коррозии

- Основание, на котором крепится оборотный ролик, изготавливается из жесткого нейлона, сам ролик сделан из специального материала, даже при максимальной скорости движения стекла, ролик не оставляет на стекле следов и царапин, по истечении срока годности оборотный ролик можно легко заменить

- Донные ролики, по которым движется лист стекла, изготавливаются из материала на основе полиуретана, ролик крепко соединен с осью фиксирующей заклепкой, это гарантия того, что при максимальном движении стекла, он не выскочит из основания. При износе ролика с одной стороны, можно вытащить его повернуть и вновь вставить, что увеличивает срок его эксплуатации

- Совместительный конвейер

- Панель конвейера предназначена для совмещения дистанционной рамки со вторым листом стекла, изготавливается из высокопрочных материалов и с обоих сторон используется ровное, гладкое покрытие на основе полиуретановых смол, которое защищает панель от коррозии

- Конвейер оснащен люминесцентными лампами, для которых в панели конвейера сделаны специальные углубления. Лампы защищены специальными прозрачными крышками красивой изящной формы, что придает внешнему виду конвейера привлекательность и защищает лампы от внешних воздействий не влияя на качество освещения

- Конвейер оборудован двумя упорами позиционирования выполненные в виде оси X и Y которыми управляет сервопривод. На экране сенсорного монитора вводятся нужные размеры отступа от края стекла (для вторичной герметизации), затем информация подается в сервопривод. Это гарантирует высокую точность размеров присоединения рамки к стеклу

- Упоры оснащены специальными зажимами для стекла, сделанными из материала на основе нейлона и закрепленными специальными пружинами, что дает хорошую амортизацию со стеклом, при этом не нанося вреда покрытию стекла

- Первый лист стекла не останавливаясь переходит на следующий конвейер, второй лист останавливается для совмещения с рамкой, при производстве двухкамерного стеклопакета, второе и третье стекло останавливаются поочередно для совмещения с рамкой, за этим процессом следит компьютер

- Инспекционный конвейер II

- Инспекционный конвейер II является переходным этапом между совместительным и прессовочным конвейерами и действует как накопитель. Если в прессовочном конвейере уже имеется стекло и происходит процесс прессования, то следующее стекло ожидает своей очереди на этом конвейере, что значительно увеличивает производительность

- Прессовочный конвейер

- Панельный прессовочный конвейер предназначен для сдавливания стекла с дистанционной рамкой до фиксации, в компьютер вводятся данные по времени сжатия пресса, для того, чтобы бутил мог проникнуть в поры и микротрещины стекла, таким образом увеличив адгезию

- Первое стекло пройдя процесс очистки, останавливается в левой части блока, за этим следит специальный датчик. Передний блок пресса оснащен вакуумными присосками и когда первое стекло заходит в пресс, оно прилепляется к нему. Присоски действуют посредством вакуумного насоса расположенного в передней панели пресса. Прилепившись к передней панели пресса стекло, ожидает второй лист стекла с закрепленной рамкой. Когда второе стекло с рамкой передвигается в пресс, специальный датчик, который управляется серводвигателем, фиксирует его в том положении, какой должен быть производимый стеклопакет и затем к нему прислоняется второе стекло и происходит прессование. При производстве двухкамерного стеклопакета, процесс дублируется

- С задней стороны пресс закреплен стальной опорой, которая фиксирует заднюю панель. Также имеются два вращательных вала, с прикрепленными тяговыми штангами соединенными между собой, для равномерного давления сжатия по всей поверхности стекла. Все это гарантирует четкое, точное и долговечное склеивание стекла и рамки, без каких-либо повреждений

- Не имеет значения какого размера стеклопакет, качество готового стеклопакета у всех одинаковый. За счет качественной сборки, за счет используемых при сборке деталей лучших известных производителей, имеющих сертификаты качества ISO9001-2000 и CE, срок наших прессовочных блоков в несколько раз дольше чем у многих других компаний предлагающих данный вид продукции

- Используемые нами гидравлические системы (сервопривод опционально) производятся самой известной Тайваньской компанией, которая давно зарекомендовала себя как один из ведущих мировых производителей гидравлики

- Пресс оснащен стационарным двигателем, максимальное расстояние между панелями при разведенном прессе 700 мм, что дает возможность обслуживать и чистить внутренние поверхности пресса

* Сенсорная LCD панель монитора системы управления

- Панель управления установлена отдельно от блока пресса, что делает работу оператора более удобной. На мониторе отображаются все сигналы

встроенных датчиков и параметры производственного процесса. При необходимости оператор может в любой момент остановить работу и внести корректировки. Управление возможно как в автоматическом, так и в ручном режиме. Все меню и интерфейс панели полностью на русском языке.

- Выходной конвейер (опция)

Выходной конвейер является переходным между прессовочным конвейером и откидным столом. На этом этапе проводится осмотр стеклопакета перед откидным столом, также наличие выходного конвейера дает возможность увеличить объем выпускаемой продукции

- Откидной стол

- Откидной стол имеет стальную структуру

- Стол равномерно опускается в горизонтальное положение, за счет двух соединенных к нему, с обеих сторон, пневматических систем, которые приводятся в действие специальной педалью

- После осмотра стеклопакета, операторы вручную перекладывают его на поворотный стол, для вторичной герметизации

Примечание:

Дополнительно заказываются:

-

- опция регулирующая скорость вращения щеток

- водяной бак с автоматическим добавлением воды

- система автоматического позиционирования для стекла меньшего размера в структурном стеклопакете

- опция заполнения стеклопакета инертным газом (в прессе)

- аппарат для диэлектризации (снятие статического напряжения)

Основные электронные компоненты используемые нами при производстве оборудования поставляются ведущей французской машиностроительной компанией Siemens и SCHNEIDER, которая является одним из мировых лидеров в области производства электротехнического оборудования низкого напряжения и средств автоматизации

Мощность электродвигателей:

|

1 |

Конвейерный электродвигатель |

0,4 квт |

1 шт |

0,4 квт |

|

2 |

Электродвигатель воздуходувки |

11 квт |

1 шт |

11 квт |

|

3 |

Электродвигатель водяного насоса |

0,25 квт |

2 шт |

0,5 квт |

|

4 |

Электродвигатель щёток |

0,4 квт |

6 шт |

2,4 квт |

|

5 |

Двигатель планки двигающей стекло в мойке |

0,75 квт |

1 шт |

0,75 квт |

|

6 |

Воздушный нагреватель |

4,5 квт |

1 шт |

4,5 квт |

|

7 |

Водяной нагреватель |

2,5 квт |

2 шт |

5 квт |

|

8 |

Электродвигатель инспекционного кнвейера I |

0,4 квт |

1 шт |

0,4 квт |

|

9 |

Электродвигатель инспекционного кнвейера II |

0,4 квт |

1 шт |

0,4 квт |

|

10 |

Освещение |

0,04 квт |

10 шт |

0,4 квт |

|

11 |

Электродвигатель совмещения листов |

0,4 квт |

1 шт |

0,4 квт |

|

12 |

Электродвигатель вакуумного насоса |

7,5 квт |

1 шт |

7,5 квт |

|

13 |

Электродвигатель панельного прессования |

0,4 квт |

1 шт |

0,4 квт |

|

14 |

Электродвигатель воздушной плавучести |

1,5 квт |

1 шт |

1,5 квт |

|

15 |

Электродвигатель выходного конвейера |

0,4 квт |

1 шт |

0,4 квт |

|

16 |

Электродвигатель откидного стола |

0,4 квт |

1 шт |

0,4 квт |

|

17 |

Серводвигатель пресса по оси X |

0,8 квт |

1 шт |

0,8 квт |

|

18 |

Серводвигатель пресса по оси Y |

0,8 квт |

1 шт |

0,8 квт |

|

19 |

Сервопривод горизонтального упора совместительного конвейера |

0,4 квт |

1 шт |

0,4 квт |

|

20 |

Сервопривод вертикального упора позиционирования совместительного конвейера |

0,4 квт |

1 шт |

0,4 квт |