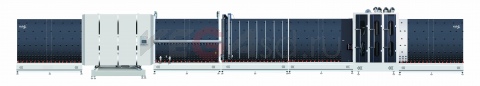

Стеклопакетная линия VitReX LBS серии

Артикул: VitReX LBS2000S

-

Особенности

Основные преимущества:

✅ Русский интерфейс управления и все надписи на русском языке

✅ ПЛК Siemens + электрика Schneider Electric

✅ Мойка полностью из нержавейки AISI 304

✅ Редукторы на привод щёток вместо ременной передачи

✅ 4 независимые секции мойки для максимального качества в потоке

✅ Каждая секция со своим подогревом и насосом (стандарт)

✅ Песочный фильтр в базовой комплектации — дольше без замены воды

✅ Стабильное качество сборки и повторяемая геометрия стеклопакета

✅ Уверенная эксплуатация на высокой производительностиАвтоматическая стеклопакетная линия VitReX LBS2000 / LBS2500

Максимум стабильности в потоке • Высокая производительность • Русский интерфейс управления

VitReX LBS2000 / LBS2500 — это промышленная автоматическая линия для сборки стеклопакетов, рассчитанная на предприятия, где важны: скорость выпуска, повторяемое качество, минимум брака и стабильная работа оборудования в смене без остановок.

Линия построена как единая технологическая система, где все секции работают синхронно: подача стекла → мойка → инспекция → совмещение → прессование → выход готового изделия. Такой подход исключает “узкие места” и позволяет сохранять качество даже при высокой загрузке производства.Главный принцип VitReX — не просто “собрать стеклопакет”, а гарантированно собрать его одинаково качественно в любой день и на любой партии, чтобы производственный процесс был предсказуемым и управляемым.

Русский интерфейс и управление — удобство для сменной работы

VitReX ориентирован на практику реального цеха, поэтому управление сделано максимально понятным для оператора.

✅ Язык интерфейса — русский

✅ Все надписи и меню управления на русском языке

✅ Быстрая адаптация персонала, снижение ошибок, удобная работа в сменахЭто особенно важно, когда линия работает “в потоке”: меньше зависимость от одного опытного оператора и проще ввод новых сотрудников.

Компоненты промышленного уровня — стабильность и сервисопригодность

В VitReX используется компонентная база, рассчитанная на длительную эксплуатацию:

-

ПЛК / система управления: Siemens

-

Электрика и коммутация: Schneider Electric

-

Пневматика и исполнительные элементы: AirTAC / SMC (в зависимости от комплектации)

-

Датчики и элементы контроля: OMRON / Autonics или аналоги по проекту

-

Приводы и мотор-редукторы: промышленного класса для работы в нагрузке

Такой набор компонентов дает два ключевых преимущества:

-

оборудование работает стабильно

-

обслуживание понятное, без редких “экзотических” решений и сложных поисков запчастей

Ключевые преимущества

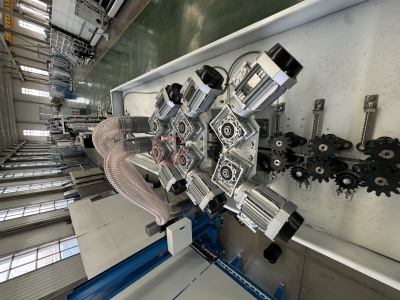

1) Мойка VitReX — качество начинается здесь

Качество стеклопакета напрямую зависит от мойки: чистое стекло = стабильная герметизация, аккуратный внешний вид и минимизация рекламаций.

Поэтому в VitReX моечный модуль выполнен максимально “ресурсным” и устойчивым к нагрузке.Полностью нержавеющая сталь AISI 304 — база, а не опция

Моечная камера выполнена целиком из нержавеющей стали 304, что гарантирует:

-

стойкость к воде, химии и влажной среде

-

отсутствие коррозии

-

длительный срок службы

-

стабильную геометрию узлов в работе

Это решение особенно важно при интенсивной эксплуатации и работе “в смену”.

Редукторы вместо ремней — надежнее и стабильнее

Привод щёток реализован через мотор-редукторы, а не ременную передачу.

Практический эффект для цеха:-

нет проскальзывания и потери момента

-

стабильная работа на высокой скорости

-

меньше обслуживания и регулировок

-

выше ресурс узла

В результате щётки работают одинаково стабильно и предсказуемо при любой загрузке линии.

4 независимые секции мойки — качество выше на большой производительности

Мойка разделена на 4 отдельные секции, что обеспечивает более качественную очистку при высокой скорости:

-

каждая зона отрабатывает “свою” задачу

-

равномерное отмывание по всей площади стекла

-

качество не “проседает” при увеличении потока

✅ Каждая секция имеет собственный подогрев и собственный насос (в стандартной комплектации)

Это значит: подача воды и температура остаются стабильными, и эффективность мойки не зависит от нагрузки на соседние секции.Песочный фильтр — стандартная комплектация

В VitReX песочный фильтр предусмотрен в базе, что напрямую влияет на экономику эксплуатации:

-

вода дольше остается чистой

-

цикл работы без замены воды увеличивается

-

качество мойки длительное время остается неизменно высоким

-

меньше остановок, меньше расходников, стабильный результат

2) Инспекция и контроль — меньше брака и переделок

После мойки стекло проходит этапы контроля и инспекции. Это позволяет:

-

вовремя видеть проблемные зоны

-

исключить попадание дефектного стекла в сборку

-

снизить процент брака на выходе

Для производства это всегда означает одно: меньше переделок и выше стабильность выпуска.

3) Точное совмещение стекла — правильная геометрия стеклопакета

Одна из частых причин брака на потоковых линиях — смещения при сборке.

VitReX обеспечивает корректное совмещение стекол перед прессованием, что дает:-

точное позиционирование

-

аккуратную посадку дистанционной рамки

-

повторяемость геометрии от изделия к изделию

Это особенно важно для заказов, где требуется стабильная эстетика и точность.

4) Прессование — стабильная сборка и аккуратный результат

Прессовочная секция обеспечивает надежную и равномерную сборку стеклопакета.

Для цеха это означает:-

ровная посадка рамки

-

минимизация брака по сборке

-

стабильный внешний вид готового изделия

-

уверенное качество при повторяемой серийной работе

5) Экономика владения — меньше простоев, ниже затраты на обслуживание

VitReX LBS2000 / LBS2500 выгоден не только “паспортной” производительностью, но и тем, что линия сохраняет качество в реальном производственном режиме:

✅ меньше остановок благодаря стабильной гидросистеме и фильтрации

✅ меньше ручных корректировок из-за редукторных приводов

✅ меньше брака и переделок за счёт контроля, совмещения и качественной мойки

✅ понятное обслуживание благодаря промышленным компонентам и русскому интерфейсуVitReX LBS2000 / LBS2500 — это линия, которая дает реальную промышленную стабильность:

работает уверенно в потоке, сохраняет качество мойки и сборки на длинной дистанции, снижает простои и экономит производству деньги не только покупкой, но и эксплуатацией.Ключевой фундамент качества — усиленная мойка VitReX:

304 нержавейка полностью + редукторы вместо ремней + 4 автономные секции + подогрев и насос на каждую секцию + песочный фильтр в стандарте.Технические характеристики

Параметр VitReX LBS2000 VitReX LBS2500 Макс. размер стекла 2000 × 3500 мм 2500 × 3500 мм Мин. размер стекла 300 × 400 мм 300 × 400 мм Толщина стеклопакета (макс.) до 48 мм (больше опционально) до 48 мм (больше опционально) Толщина листа стекла 3–12 мм 3–12 мм Скорость мойки стекла 0–8 м/мин 0–8 м/мин Количество щёток 3 пары+секция ополаскивания 3 пары+секция ополаскивания Скорость движения стекла до 45 м/мин до 45 м/мин Толщина дистанционной рамки 4–24 мм 4–24 мм Высота от пола до нижних роликов 400 мм 400 мм Расход воздуха (компрессор) 0,8 м³/мин 0,8 м³/мин Давление воздуха 1,0 МПа 1,0 МПа Электропроводимость воды ≤ 50 μS/см ≤ 50 μS/см Электропитание 3Ф 380В / 1Ф+N 220В, 50Гц 3Ф 380В / 1Ф+N 220В, 50Гц Мощность нагрева воздуха + воды 25 кВт (воздух) + 9 кВт (вода) 25 кВт (воздух) + 9 кВт (вода) Общая мощность линии 38 кВт 43 кВт Производительность (1-камерный СП 900×1200 мм) 23–70 сек 23–70 сек Выпуск за смену 8 часов (900×1200 мм) 550–650 шт 550–650 шт Направление движения стекла (опция) слева→направо / справа→налево слева→направо / справа→налево Доставка товара

- Доставка до любой точки России транспортными компаниями

- Срочная доставка DHL (2 дня в любую точку России)

- Поставка "под заказ" от 5 до 10 дней.

Оплата товара

Наличный и безналичный расчет

Гарантия

Официальная гарантия от производителя

Сервис

Ремонт и обслуживание

-

-

Отзывы

ПРЕДСТАВЛЕННЫХ БРЕНДОВ

НА ВСЕ ТОВАРЫ НАШЕГО МАГАЗИНА

КАЧЕСТВА

РАБОТАЕМ В СРОК

_480x300_f42.jpg)

_115x90_5ba.jpg)

Доставка и оплата

Доставка и оплата Сервис

Сервис